kollaborierenden Robotersystemen und

die vorangehende BG-Zulassung zum

Erfolg und nicht zum Risiko wird, hat

die BGHM eine Checkliste und weitere

Fachinformationen zusammengestellt. So

liefert beispielsweise die DGUV-Information

„Kollaborierende Robotersysteme –

Planung von Anlagen mit der Funktion

Leistungs- und Kraftbegrenzung“ wesentliche

Grundlagen.

Vorgehensweise bei Risikoanalyse

Roboter, die in einem gemeinsamen Arbeitsbereich

mit einem Werker interagieren, müssen

weit mehr Anforderungen an die Sicherheit und

Sicherheitstechnik erfüllen als Roboter, bei denen

während der Produktion keine unmittelbare

Interaktion von Roboter und Werker stattfindet.

Ein MRK-fähiger Roboter muss ruhig fahren,

Kollisionen feinfühlig erkennen und sollte für ein

intelligentes Teamwork mit dem Menschen kraftgeregelt

und sicher agieren. Leichtbaumaterialien

haben den Vorteil, dass die bewegte Masse des

Arms sinkt und damit der Kollisionsimpuls verringert

wird. Sämtliche Steuerungselemente und

die Antriebsregelungen sind in sicherer Technik

mit Performance-Level d (PL d) mit Strukturkategorie

3 (Kat. 3) auszuführen. Der Roboter sollte

122 AUTOMATION-GUIDE 2018

zum einen möglichst platzsparend aufgebaut sein,

zum anderen möglichst flexibel agieren können,

um bei Bedarf Störkonturen im Arbeitsbereich zu

umfahren. Da nicht jeder Werker über Programmierkenntnisse

verfügt, ist es gerade im Hinblick

auf die vielfältigen Einsatzmöglichkeiten in einer

Fertigungslinie sinnvoll, dass MRK-Roboter

schnell und einfach programmiert werden können

– im Idealfall ohne Programmierkenntnisse

des Bedieners (Teaching by Demonstration).

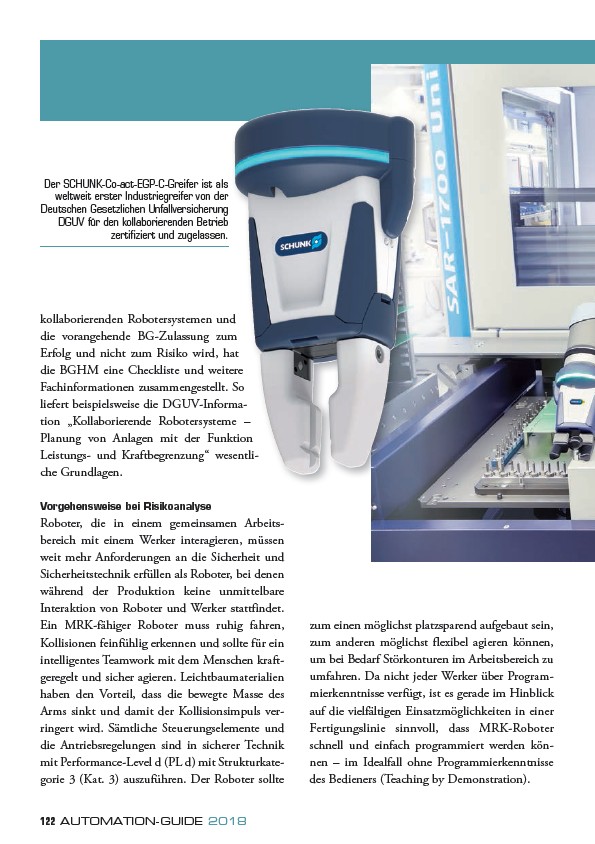

Der SCHUNK-Co-act-EGP-C-Greifer ist als

weltweit erster Industriegreifer von der

Deutschen Gesetzlichen Unfallversicherung

DGUV für den kollaborierenden Betrieb

zertifiziert und zugelassen.