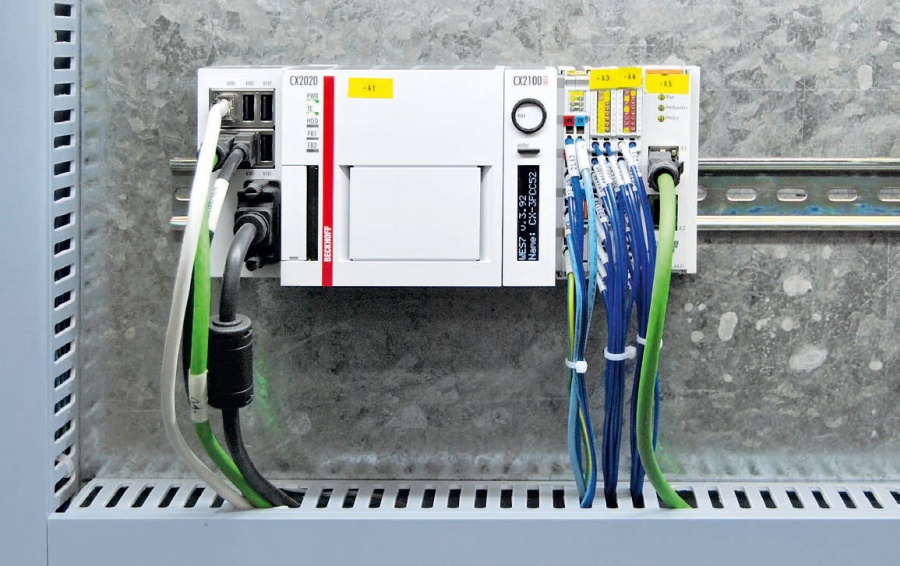

Der auf der Hutschiene montierte Embedded-PC CX2020 dient als Logiksteuerung und Kommunikationsserver; er unterstützt zudem die Bedienung vor Ort und per Fernwartung. © Beckhoff Automation

Der auf der Hutschiene montierte Embedded-PC CX2020 dient als Logiksteuerung und Kommunikationsserver; er unterstützt zudem die Bedienung vor Ort und per Fernwartung. © Beckhoff Automation

Mit einem automatischen Test- und Hochregallager für Kunming Shipbuilding Equipment hat KSEC Intelligent die Systemeffizienz erhöht und die Anforderungen an eine intelligente Fertigung erfüllt ...

... Grundlage ist die offene und kompakte Steuerungstechnik von Beckhoff.

Kunming KSEC Intelligent Technology Co., Ltd. (KSEC Intelligent) gehört zu Kunming Shipbuilding Equipment Co., Ltd., einer Tochtergesellschaft der China State Shipbuilding Corporation (CSSC). Das Unternehmen hat mehr als 1.800 Mitarbeiter, davon 1.000 Ingenieure, mit einem Gesamtvermögen von fast drei Milliarden Yuan (RMB). Das Hauptgeschäft umfasst die Entwicklung, Konstruktion und Systemintegration im Bereich Automatisierung von Lagerlogistik und E-Commerce.

Als in China führender Anbieter von Logistiklösungen setzte KSEC Intelligent bereits bei verschiedenen Anlagen auf Beckhoff-Technologie, wie z. B. Gleitschuhsortierer, Cross-Belt-Sortierer, Multilayer- und Rund-Shuttlefahrzeuge bzw. AGVs.

Als KSEC Intelligent die Einrichtung eines automatischen Test- und Hochregallagers startete, sollte das Projekt auch als Testzentrum dienen. Ziel war, die Effizienz der Logistikeinrichtungen weiter zu verbessern und die hohen Anforderungen einer intelligenten Fertigung zu erfüllen. In dem Lager- und Distributionszentrum sollten Komponenten und Teile für die spätere Montage im Werk gelagert und verteilt werden. Dabei waren das Informationsmanagement und der Materialfluss zu verbessern sowie ein Hochgeschwindigkeits- und Hochleistungs-Stackersystem für die Warenein- und -auslagerung zu testen.

Nach einer umfassenden Evaluierung entschied sich KSEC Intelligent für Beckhoff als Hauptlieferanten der Steuerungstechnik, um das Portfolio der eigenen Steuerungsprodukte zu erweitern, Hochsprachen für die Programmierung erproben zu können und das Leistungsvermögen der PC-basierten Steuerung voll auszuschöpfen.

Systemarchitektur und Steuerungsfunktionen

In der finalen Konfiguration befinden sich der Datenbank- und der Scheduling-Server auf der höchsten Ebene der Systemarchitektur. Sie sind für die Verwaltung der Produktionsdaten, die Interaktion mit dem MES/ERP-System sowie die Verteilung der geplanten Aufgaben verantwortlich. Die lokale SPS, die Stackereinheit und andere Systeme befinden sich auf der gleichen Steuerungsebene. Wägeeinheiten, Rollenbahnförderer, 2D-Code-Leser, das optische Inspektionssystem und der Bedienterminal werden als Untersysteme von der SPS gesteuert.

Zu den Systemfunktionen gehören Ein-/Auslagerungssteuerung, Materialabfrage, Materialverwaltung usw. Bei der Einlagerung werden die Paletten (Kartons) mit Gabelstaplern zu den von der SPS gestarteten Rollenbahnen am Eingang zum Regallager befördert. Der 2D-Code mit den Produktinformationen auf der Palette wird ausgelesen, und diese Informationen werden von der Steuerung kontinuierlich in den nächsten Abschnitt des Fördersystems weitergeleitet. Danach werden die Paletten von einem optischen Inspektionssystem auf Aussehen und Größe geprüft und größenabhängig auf verschiedene Rollenbahnen verteilt.

Anschließend durchlaufen die Paletten den Bereich der Bodenwaagen. Größen- und Gewichtsdaten werden den Paletteninformationen hinzugefügt, und anhand dieser Informationen wählt das Dispositionssystem ein geeignetes Regal zur Einlagerung aus. Um die Paletten entgegenzunehmen, bewegen sich Regalbediengeräte, die sogenannten Stacker, zum Ausgang der Rollenbahn.

Am Punkt der Übergabe implementiert die lokale SPS eine Handshake-Kommunikation mit dem Stackersystem, und die Stacker legen die Waren gemäß den Anweisungen des Dispositionssystems in die entsprechenden Regale ein. Für die Auslagerung fragen die Bediener die Materialien einfach entsprechend den Auftragsdaten ab und starten die Auslagerungspaletten, die automatisch zum Ausgang der Regale fahren und dort auf die Waren warten.

Offene PC-basierte Steuerungstechnik vereinfacht die Kommunikation

Die Steuerung des Rollenbahnförderers ist relativ einfach, die Kommunikation zwischen den Lagereinrichtungen und den überlagerten Systemen ist hingegen komplexer. Die Herausforderung besteht darin, eine stabile und zuverlässige Dateninteraktion zwischen allen Systemen sicherzustellen, die bei Bedarf z. B. auch eine schnelle Wiederherstellung der Daten nach einem Systemausfall ermöglicht. Im Vergleich zu konventionellen SPS-Systemen übernimmt der Embedded-PC CX2020 hierfür alle Aufgaben, sodass zusätzliche PC-Systeme entfallen.

Im Vergleich zu SPS-Steuerungen bietet die PC-basierte Steuerungstechnik von Beckhoff laut KSEC Intelligent Vorteile in Bezug auf die Konnektivität, die hohe Geschwindigkeit und die hochpräzise Steuerung von Maschinen. Zudem ließ sich bei diesem Projekt durch die Systemoffenheit die Kommunikation vereinfachen. So wird die Kommunikation mit den Stackern über das PROFINET-Protokoll in der lokalen SPS realisiert; die Dateninteraktion mit dem 2D-Code-Leser läuft über Modbus TCP und die UDP-Kommunikation mit dem optischen Inspektionssystem über TCP/IP.

Zusätzlich kann die Steuerung mit TwinCAT-Database-Server direkt mit der Datenbank kommunizieren, um dort die relevanten Gewichts-, Erscheinungsbild- und Größeninformationen zu speichern. Mit dem Anschluss des Embedded-PCs an ein Beckhoff Control Panel CP2912 entsteht zudem eine kompakte schaltschrankintegrierte Bedieneinheit, die separate Bedienterminals überflüssig macht.

Darüber hinaus spiegelt sich die hohe Konnektivität auch in der Unterstützung der VPN-Kommunikation durch die Steuerung wider. Das technische Zentrum des Kunden befindet sich in einem städtischen Gebiet, wohingegen das Lager in einem zehn Kilometer entfernten Industriepark angesiedelt ist. Wenn ein Problem an einer Maschine auftritt, kann man sich vom technischen Zentrum aus remote in der Steuerung einloggen, was die Anleitung der Bediener vor Ort zur Fehlerbehebung erleichtert.

Kompakte I/O-Module reduzieren Hardwarekosten

„Der Wettbewerb in der Logistikbranche ist mittlerweile sehr hart. Für uns ist es daher entscheidend, die Kosten zu reduzieren. Die gesamten Hardwarekosten sind durch den Einsatz der 16-Kanal-High-Density-Klemmen von Beckhoff um circa 30 Prozent niedriger als bei den bisher eingesetzten Systemen“, so Ingenieur Yang, in diesem Projekt für das elektrische Steuerungsdesign verantwortlich. Außerdem wird durch die hohe Packungsdichte der Einsatz von Materialien wie Gehäuse und Elektronikbauteilen reduziert. Für die Installation benötigen die Beckhoff-Module nur eine Hutschiene, sodass die Gesamtkosten für die Implementierung gering sind.

Die Systemkonfiguration sieht fünf Bodenwaagen in der Anlage vor, die mit der PROFINET-RT-Controller/Device-Klemme EL6631 über EtherCAT verbunden sind. „Die Konfiguration der EtherCAT-Gateway-Module von Beckhoff ist flexibel und komfortabel. Die Gateway-Module, die ich bisher kannte, müssen durch eigenständige Softwareanwendungen konfiguriert werden, wohingegen die Konfiguration der EtherCAT-Klemmen einfach und durchgängig mit der Software TwinCAT möglich ist“, sagt KSEC-Ingenieur Liyuan Feng, der für das Debugging des Projekts verantwortlich ist.

Schnelle Implementierung durch effizientes Engineering

Der Einsatz der Soft- und Hardware von Beckhoff kann separat umgesetzt und debuggt werden. Software-Ingenieure können Programme schreiben und debuggen, ohne die entsprechende Hardware kennen zu müssen. Hardware-Ingenieure müssen nur noch variable Punkte mit tatsächlichen Hardwarepunkten nach den Vorgaben einer Punktetabelle verknüpfen.

Diese spezialisierte Arbeitsteilung ermöglicht es den Ingenieuren, sich auf die Optimierung des Systems zu konzentrieren; Software und Hardware können gleichzeitig implementiert und dann für das gemeinsame Debugging kombiniert werden, um so die Implementierungszeit des Projekts zu reduzieren. Außerdem müssen die Hardware-Ingenieure bei einem defekten Hardwarekanal nur die aktuellen Variablenverknüpfungen lösen und auf einen anderen Kanal umleiten, ohne den Quellcode ändern zu müssen.

Auch der Simulationsbetrieb des Programms ist laut KSEC Intelligent ein Vorteil von TwinCAT. „Nach der Entwicklung unserer Software wurde mit dem Tool TIMMS VCCS ein Inline-Simulationsdebugging durchgeführt. Weil Beckhoff gute Unterstützung für die Simulation bietet, wurde mein PC nach der Installation von TwinCAT zu einer leistungsfähigen Steuerung. Auf diese Weise konnte ich die Fehler in meinen Programmen finden“, erklärt Ingenieur Liyuan Feng.

TwinCAT unterstützt alle IEC-61131-3-Programmiersprachen, die auch in einem Projekt kombiniert werden können. Die intuitive und übersichtliche Programmierung mit Kontaktplan (KOP) wird bei diesem Projekt für die Rollensteuerung verwendet, Structured Text (ST) für die Modbus-TCP-Kommunikation, das UDP-Debugging und die Implementierung der Rechenalgorithmen.

Ausblick

Mit dem Voranschreiten der Konzepte von Smart Factory und Industrie 4.0 wird sich auch die automatisierte Logistik zukünftig noch stärker in Richtung Intelligenz und Digitalisierung entwickeln. Mit einer konventionellen SPS-Steuerung, d. h. einer geschlossenen Plattform, lassen sich laut KSEC Intelligent die entsprechenden Funktionen kaum realisieren. Die PC-basierte Steuerungstechnik sei hingegen von Haus aus für die Integration von Automatisierung, Intelligenz und Informationstechnologie in einer Plattform ausgerüstet.

„Wir haben das große Potenzial der PC-basierten Steuerung in diesem Projekt gesehen. Beim nächsten Projekt planen wir, ein leistungsfähigeres PC-Steuerungssystem zu verwenden, um den aktuellen Server zu ersetzen, sodass wir die Kosten für zwei Server einsparen können“, resümiert Ingenieur Yang, zuständig für das elektronische Steuerungsdesign. (RNF)

www.beckhoff.com/intralogistik