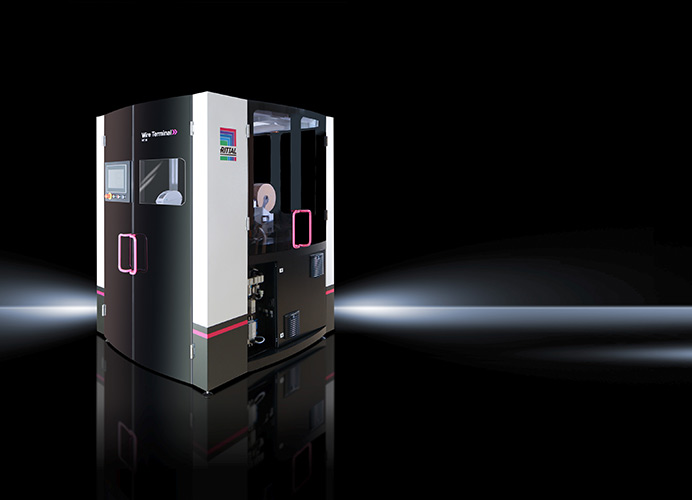

Mit sehr kompakten Abmessungen und knapp 4 m² Stellfläche passt das Rittal Wire Terminal WT auch in kleinere Produktionshallen. © Rittal

Mit sehr kompakten Abmessungen und knapp 4 m² Stellfläche passt das Rittal Wire Terminal WT auch in kleinere Produktionshallen. © Rittal

Bis zu 50 Prozent der Zeit gelten im Steuerungs- und Schaltanlagenbau manuellen Prozessen. Besonders die Verdrahtung ist zeitaufwendig und vielfältig. Bei Rittal weiß man ...

... dass es mit Digitalisierung und Automatisierung deutlich effizienter wird.

Die Drahtkonfektionierung als Teil der Verdrahtung ist eine herausfordernde Aufgabe: Schalt- und Aufbaupläne lesen und verstehen, die richtige Drahtauswahl nach Querschnitt und Farbe, Ablängen auf die korrekte Drahtlänge, Bearbeiten des Drahtendes auf den technisch zugelassenen Anschlusspunkt und die Kennzeichnung der Drähte mit der Betriebsmittelkennzeichnung der Quell- und Zielinformation im Schaltschrank. Bei einem typischen Schaltschrank mit 500–600 Verbindungen kommen hier leicht zehn oder mehr Stunden zusammen. Automatisierte Prozesse bieten Abhilfe, bedingen aber unmissverständlich eines: Sämtliche Daten eines Schaltschranks müssen durchgängig digital erfasst sein. Der digitale Zwilling ist die Basis für die nachfolgende, im Idealfall automatisierte Fertigung.

Hier kommt der Planungs- und Engineering-Phase entscheidende Bedeutung zu. Thorsten Eberz, Produktmanager Rittal Automation Systems, beschreibt den Kerngedanken: „Mit den Systemen der Eplan Plattform (Electric P8, Pro Panel) sowie dem Eplan Data Portal lassen sich Schaltschränke so durchgängig aufbauen, dass ein virtueller Prototyp (digitaler Zwilling) vollumfänglich die benötigten Fertigungsdaten bereitstellt. Damit kann auch das Routing der Drähte automatisiert erfolgen: In Sekundenschnelle stehen alle Daten für die Fertigung bereit.

Mehr Wertschöpfung mit einheitlicher Datenbasis

„Für eine optimierte Wertschöpfungskette braucht es eine vernetzte Produktion und eindeutige Daten“, sagt Eberz. Die Systemlösungen von Eplan und Rittal bieten mit digitalen 3D-Modellen, durchgängigem Datenfluss und automatisierten Maschinen einen insgesamt optimierten Arbeitsprozess. Der digitale Zwilling eines Schaltschranks begleitet das Produkt über den gesamten Lebenszyklus. Dieses Szenario der durchgängigen Wertschöpfungskette setzt auf einer einheitlichen Datenbasis auf – von Auftragserteilung bis zur Inbetriebnahme; vom Konstrukteur bis zum Servicetechniker.

Nicht selten kommt es heute in der Praxis zu Fehlern, wenn Informationen noch immer in Excel-Tabellen dokumentiert und in Papierausdrucken ausgegeben werden. Ist hingegen jede Änderung im Engineering dokumentiert, können Unternehmen auf Projektanpassungen und Änderungen schnell reagieren. Das minimiert Aufwände von doppelter Datenhaltung und spart damit Zeit und Kosten.

Effiziente automatisierte Drahtkonfektionierung

Mit dem kompakten Drahtkonfektioniervollautomat „Wire Terminal WT“ können bis zu 36 unterschiedliche Drähte in den Querschnitten von 0,5 mm² bis 6 mm² ohne manuellen Eingriff vollautomatisiert produziert werden. Nicht nur die Erweiterung der Querschnitte auf jetzt 6 mm² ist in der Praxis willkommen, sondern auch die der Aderendbehandlung auf dem neuen Crimpautomat LD-I von Rittal. Kunden beurteilen die rüstfreie Verarbeitung bis 6 mm² bereits jetzt als deutliche Arbeitserleichterung.

Mit sehr kompakten Abmessungen und knapp 4 m² Stellfläche passt das Rittal Wire Terminal WT auch in kleinere Produktionshallen. Platzsparend kann auch ein 36-faches Drahtlager aufgestellt werden, so dass sich die komplette Drahtkonfektionierung der angegebenen Drahtquerschnitte auf nur auf 15 m² abspielt. Die Leistung: Bis zu 1.800 Drähte schafft der Drahtkonfektioniervollautomat in einer 8-Stunden-Schicht – das ist das Achtfache im Vergleich zur manuellen Verdrahtung. Da die Drahtkonfektionierung komplett mannlos erfolgt, kann das Wire Terminal WT über Nacht nochmals die gleiche Menge produzieren. „Damit erreichen wir hier ein neues Level der Automatisierungsstufe im Sinne des Kunden“, sagt Eberz.

Ein neues Level der Automatisierungsstufe

Das gibt Freiräume für kreativere Tätigkeiten und bei personellen Engpässen. Das patentierte 13-fache Ablagesystem mit Drahtschienenmagazin kann bis zu 1.820 Drähte bevorraten. Die Drahtschienen werden vollautomatisch über eine RFID-Technik im Wire Terminal WT eingelesen und können anschließend, um Projektinformationen angereichert, den jeweiligen Verdrahtungsprojekten einfach zugeordnet werden. Eine Kennzeichnung der Drahtschienen über einen Labeldruck ist ebenfalls vorgesehen. So ist eine optimierte Kommissionierung möglich. Auch das Prinzip der Drahtbündelung wurde überdacht und wird jetzt sequenziell ausgeführt – Drähte werden nach Querschnitt geordnet in den Drahtschienen abgelegt. Die sequenzielle Anordnung nach BMK, Farbe etc. kann jederzeit individuell für den Prozess zugeteilt werden. So sind die konfektionierten Drähte von 0,5 mm² bis 6,0 mm² für den einfachen und reibungslosen Verdrahtungsprozess vorbereitet.

Werden Drähte und Stromschienen mit größeren Querschnitten und Abmessungen für die Verdrahtung vorbereitet, liegt der größte Arbeitsaufwand in der Beschriftung. „Auch hierfür halten wir ein optionales Beschriftungssystem am Wire Terminal WT vor“, sagt Eberz. Mit Einführung der Beschriftungseinheit Wire Printer können außerhalb und während der Fertigung Drahtmaterialien bis hin zu Kupfer-Flachmaterial effizient beschriftet werden. Die Daten aus dem digitalen Zwilling werden einfach eingespeist. Ergebnis: ein gleichbleibendes Beschriftungsbild über alle Verbindungen im Schaltschrank. Der Auftragsfortschritt einzelner Projekte sowie der Status der Maschine können jederzeit über die mitgelieferte Bediensoftware Wire Cockpit mit beliebig vielen Client-Verbindungen des Wire Terminals eingesehen werden. Das gibt Unternehmen einen vollen Überblick über den Status im Drahtherstellungsprozess.

Aderendhülsen – Pflicht oder Kür?

Die Anforderungen an Drahthersteller und Crimpverbindungen werden immer komplexer. Ein UL-ausgeführter Schaltschrank ist in vielen Märkten längst Standard. So ist es nur logisch, dass die Rittal-Drahtkonfektioniermaschinen und -Aderendhülsen bereits automatisch UL-zertifiziert sind. Auch für unterschiedliche Stärken der Drahtquerschnitte hält Rittal mit verbreiterten Multinorm-Aderendhülsen die passende Lösung bereit.

Nach Beendigung des Konfektionierauftrages am Wire Terminal WT werden alle Daten synchronisiert und in Folge mit Eplan Smart Wiring abgeglichen. Durch die systemseitige Übergabe der Daten reduzieren sich Fehler und der Prozess der Drahtkonfektionierung kann automatisiert erfolgen. Durch die Nutzung des Drahtschienenmagazins und mit der sequenziellen Abarbeitung der Drähte wird der Prozess der Konfektionierung um 20 Prozent beschleunigt. Eplan Smart Wiring visualisiert in Folge alle Verbindungen zur Verdrahtung und unterstützt damit einen kontrollierbaren, einfachen Verdrahtungsprozess. Ein Statusbericht aller Verbindungen inklusive Prüfprotokoll dokumentiert den individuellen Projektfortschritt. Kommt es später zu einer Änderung durch den Techniker, werden das digitale Modell sowie die Verbindungen in Eplan Smart Wiring automatisch aktualisiert.

Fazit

Rittal und Eplan unterstützten ihre Partner mit Lösungen entlang der gesamten industriellen Wertschöpfungskette im Steuerungs- und Schaltanlagenbau. „Eine höhere Automatisierungsstufe – u. a. in der Drahtherstellung – ist das erklärte Ziel“, meint Eberz: „Einheitliche Datenstandards werden ein essenzieller Baustein der digitalen Zukunft des Schaltanlagenbaus.“ (BS)

INFO-BOX

Datenaustausch zwischen Engineering und Fertigung

Eplan Pro Panel bietet eine Schnittstelle, um Verdrahtungsinformationen an den Drahtkonfektioniervollautomaten Rittal Wire Terminal WT auszugeben. Die maschinensteuernde Software protokolliert dabei die Produktion der Drähte. Für den Fertigungsprozess ist es erforderlich, alle Daten der mit der Maschine produzierten Drähte an Eplan Smart Wiring zu übermitteln. Zu diesem Zweck erzeugt die Maschinensoftware eine .csv-Datei, die in Eplan Smart Wiring eingelesen wird. Eplan erkennt den Fertigungsstand und nutzt diesen für eine entsprechende Sortierung. Verbindungsinformationen wie Quelle, Ziel, Farbe, Querschnitt, Beschriftung, Länge, Magazinnummer und Position des Drahtes sind nach Magazinen sortiert hinterlegt. Das gibt Aufschluss darüber, in welchem Magazin welcher Draht in welcher Reihenfolge enthalten ist.

www.rittal.at

ANWENDERBERICHT DES SCHWEIZER STEUERUNGS- UND SCHALTANLAGENBAUERS ELPEX AG:

Achtmal schnellere Drahtkonfektionierung

„Die Maschinen machen fast alles selbst“, das sagt Oliver Curty, Mitarbeiter der Elpex AG, über die Arbeitsprozesse in seinem Unternehmen. Seit 2016 setzt der Schweizer Steuerungs- und Schaltanlagenbauer auf Automatisierung in der Fertigung. Gerade im Schaltanlagenbau ist Automation nämlich Gold wert: Knapp die Hälfte der Fertigungszeit wurde bisher für die Verdrahtung aufgewendet. Bei einem typischen Schaltschrank dauert die Verdrahtung bis zu 54 Stunden. Für Elpex, die ihre Produkte an die Nahrungsmittel-, Automobil- und Bauindustrie, aber auch an Maschinenbauer und Automatisierer ausliefert, ein sehr zeitaufwendiger Prozess.

Eine Möglichkeit, diesen Arbeitsschritt effizienter zu gestalten, ist der Drahtkonfektioniervollautomat Wire Terminal WT 36, der bei Elpex seit Kurzem zum Einsatz kommt. Mit Rittal- und Eplan-Produkten schafft es das Unternehmen, sämtliche Prozesse entlang der Wertschöpfungskette zu optimieren. Neben dem Wire Terminal WT 36 verwendet der Steuerungs- und Schaltanlagenbauer die Software Eplan Electric P8 in Verbindung mit Eplan Pro Panel Professional. Darüber hinaus kommen das Zuschnittcenter Secarex AC 15 und das Fräsbearbeitungscenter Perforex BC 1001 HS von Rittal Automation Systems zum Einsatz. Automatisiert wird durch das Wire Terminal die Verdrahtung. Dadurch sind große Effizienzsteigerungen im Prozess möglich. Die Drahtkonfektionierung erfolgt mit der Maschine achtmal schneller als bei der herkömmlichen Methode. Die Bezeichnung WT36 steht für die Anzahl an Drähten, die mit dem Drahtkonfektionierer hergestellt werden können. So ist es möglich, ohne Umrüstung 36 unterschiedliche Drähte mit Querschnitten von 0,5 mm² bis 6 mm² automatisiert herzustellen und unterschiedlich in den Farben schwarz und weiß zu bedrucken.

Das Wire Terminal erledigt mehrere Arbeitsschritte in einem Gerät: Ablängen, Abisolieren und Crimpen werden durchgeführt, ohne dass ein Mitarbeiter eingreifen muss. Während diese Schritte vorher noch per Hand durchgeführt werden mussten, werden die Mitarbeiter bei Elpex jetzt stark entlastet und können sich anderen Aufgaben zuwenden. Mit der Maschine werden die Drähte für 400 Schaltschränke pro Jahr konfektioniert. Bei manueller Verdrahtung heißt das, dass bei jeweils 54 Arbeitsstunden pro Schaltschrank 21.600 Stunden nötig sind. Mit dem Wire Terminal kann die Arbeit achtmal schneller durchgeführt werden – in nur noch 2.700 Stunden.

Datendurchgängigkeit gegeben

Ohne Daten wäre es jedoch nicht möglich, den Drahtkonfektionierer so effizient zu nutzen. Elpex hat dazu mit dem Eplan Electric P8 und dem Pro Panel bereits den Grundstein gelegt. Damit werden Elektroplanung und Aufbauplanung durchgeführt, sodass im Anschluss die benötigten Daten – darunter Drahtlängen, Querschnitte, Farben oder die Aderendbehandlung – nahtlos an das Wire Terminal übergeben werden können. „Früher mussten wir entweder alles von Hand machen oder es auch extern vergeben. Jetzt können wir dank der drei Maschinen alles selber machen und dabei auch noch jeden Schritt mitverfolgen“, meint Oliver Hirsiger.

Prozessbeschleunigung durch Effizienz

Die Automation sorgt bei Elpex dafür, dass viel Arbeitszeit eingespart wird. Durch die Vernetzung mit den Eplan-Produkten behalten die Mitarbeiter immer den gesamten Prozess im Auge und können sich durch die hohe Qualität des Wire Terminals sicher sein, standardisierte Drähte zur Weiterverarbeitung zu erhalten. Das verringert nicht nur die Produktionszeit, sondern vereinfacht den Arbeitsprozess und sorgt für eine höhere Qualität.

www.elpex.ch