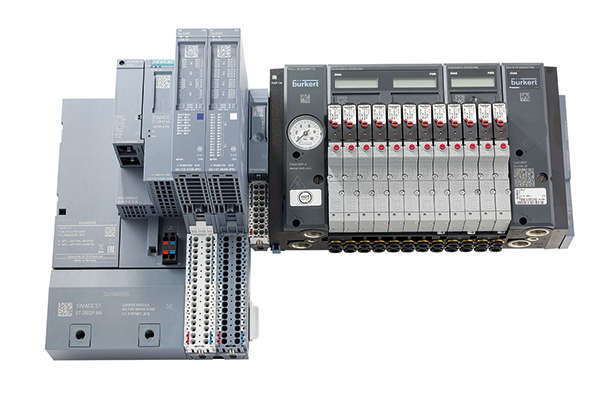

Der Fluidikexperte Bürkert Fluid Control Systems und Siemens arbeiten bereits seit Jahren im Bereich der Ventilinseln zusammen. © Bürkert Fluid Control Systems

Der Fluidikexperte Bürkert Fluid Control Systems und Siemens arbeiten bereits seit Jahren im Bereich der Ventilinseln zusammen. © Bürkert Fluid Control Systems

Ventilinseln haben in den letzten Jahren massiven Aufwind bekommen. Gerade in verfahrenstechnischen Anlagen bieten diese zahlreiche Vorteile. So lassen sich Systeme besser ansteuern ...

... und darüber hinaus auch schneller programmieren.

Elektrische und pneumatische Funktionen in einer Ventilinsel zu integrieren, hat sich in verfahrenstechnischen Anlagen bewährt, beispielsweise weil sich die kompakten elektropneumatischen Automatisierungssysteme über nur eine Busleitung ansteuern und schneller programmieren lassen. Seit vielen Jahren kombinieren deshalb der Fluidikexperte Bürkert Fluid Control Systems und Siemens immer wieder ihr Know-how. Die aktuell vierte Generation der Ventilinsel „AirLINE SP Typ 8647“ wurde dafür nun nahtlos in das neue dezentrale Peripheriesystem „SIMATIC ET 200SP HA“ von Siemens integriert, also in einem kompakten, leistungsfähigen Automatisierungssystem zusammengefasst. Die neue Integrationsstufe erhöhe, wie die Unternehmen betonen, nochmals die Anlagenverfügbarkeit. Erstmals könnten dadurch Ventilinseln in hochverfügbaren und bis zu R1 redundanten PROFINET-Umgebungen direkt an einem dezentralen Peripheriesystem betrieben werden.

Die flexibel einsetzbare Ventilinsel wurde für Anlagen entwickelt, die 365 Tage im Jahr rund um die Uhr mit höchsten Anforderungen an Verfügbarkeit und Zuverlässigkeit laufen müssen. Zusammen mit den Siemens-Modulen könne sie platzsparend in einen Schaltschrank montiert werden. Der hoch skalierbare Aufbau ermögliche es, den Ausbau im Schaltschrank exakt an den tatsächlichen Bedarf anzupassen. Die direkte Anbindung an das Siemens-Peripheriesystem garantiere dann nicht nur eine schnelle und nahtlose Integration bei der Inbetriebnahme, sondern auch später bei der Überwachung im Anlagenbetrieb. Dank der vollständigen Softwareintegration in das Siemens-Prozessleitsystem PCS7 könnten alle Diagnoseinformationen und Prozessparameter der Ventilinsel überwacht werden. Somit könnten vorbeugende und verschleißorientierte Wartungen der Anlage eingeleitet und Stillstandszeiten minimiert werden.

Redundanz sorgt für sichere Kommunikation

Redundante PROFINET-Interfaces würden dafür sorgen, dass die Anlage auch dann weiterarbeite, wenn ein Kommunikationsteilnehmer ausfalle. Zur hohen Verfügbarkeit des gesamten Systems sollen auch die bis zu 64 hot-swap-fähigen Ventile pro Insel beitragen, die sich im laufenden Betrieb ohne Anlagenstillstand und Beeinflussung der Nachbarventile gewechselt werden können. Eine zusätzliche Sicherheitsfunktion seien Rückschlagventile im Entlüftungskanal. Diese verhindern, dass Ventile durch Druckspitzen im Entlüftungskanal ungewollt aktiviert werden, wodurch Medienvermischungen ausgeschlossen werden könnten. Durch die Möglichkeit, auch fehlersichere pneumatische Signale auf den Ventilinseln einfach und schnell integrieren zu können, werde die vierte Generation der mit Siemens kompatiblen Ventilinseln allen Anforderungen an moderne, sichere und hochverfügbare Automatisierungssysteme gerecht, betont der Hersteller.

Die kompakten Feldbussysteme der Serie „EX260“ von SMC bieten indes IO-Link-Technologie. Damit seien sie bidirektional kommunikationsfähig und würden die fortschreitende Digitalisierung der Maschinen- und Anlagentechnik unterstützen. Die schlanken und kostengünstigen Modelle könnten zudem beliebig viele Parameter der angeschlossenen Ventile an die übergeordnete Steuerungsebene weiterleiten. Dies könne den Ventilstatus betreffen, das Erkennen von Störungen oder das Zählen von Ventilzyklen. Diese Informationen sollen es ermöglichen, Ausfällen präventiv zu begegnen, anstehende Wartungen oder den Austausch von Ventilen vorausschauend zu planen.

Schlanke Ventilinseln aufbauen

Die EX260-Feldbussysteme böten dabei 32 monostabilen und 16 bistabilen Ventilspulen Platz. Aufgrund ihrer geringen Breite von nur 28 mm je Einheit könnten sehr schlanke Ventilinseln aufgebaut werden. Für die reibungslose Kommunikation mit übergeordneten Feldbuseinheiten und SPS-Systemen stehe die gesamte Bandbreite gängiger Feldbus- und Industrial-Ethernet-Protokolle zur Verfügung. Neben PROFIBUS, PROFINET, DeviceNet, EtherNet/IP oder POWERLINK sei optional auch die Ausstattung mit Modbus, CanOpen oder IO-Link möglich.

Beim Aufbau von Ventilinseln biete die EX260-Baureihe viel Spielraum, um auf die konkrete Einbausituation vor Ort zu reagieren. Die 5/2- und 5/3-Wege-Ventile könnten unterschiedlich montiert werden. Je nachdem, ob der Druckluftanschluss an der Unter- oder Oberseite oder seitlich angeordnet sein soll. Nicht alle der 32 Ventilpositionen müssten besetzt sein und es könnten auch verschiedene Ventilgrößen (etwa SY3000, SY5000 oder SY7000) auf derselben Anschlussplatte verwendet werden. Bei seitlich angeordneten Druckluftanschlüssen würden Druckluftversorgung und Verdrahtung auf der gleichen Seite liegen. Das erleichtere die Montage, wenn oberhalb der Ventilinsel kaum Platz zur Verfügung stehe. Die Kommunikation könne über eine Daisy-Chain-Topologie erfolgen. Dabei seien alle Komponenten in Reihe miteinander verbunden. Dies vereinfache wiederum die Montage und es würden keine T-Stücke benötigt. Lediglich auf die Gesamtlänge der Verkabelung müssten Anwender achten – 20 Meter Länge pro Strang sollten nicht überschritten werden.

Zentrale Ansteuerung

„Wer für die Ansteuerung seiner Ventile ein kleines, kostengünstiges und sehr leistungsfähiges Modul benötigt, ist mit den jetzt überarbeiteten Systemen der Serie EX260 hervorragend bedient“, erklärt Olaf Hagelstein, Product Manager bei SMC. Diese Geräteserie sei seit vielen Jahren am Markt etabliert und jetzt noch etwas kompakter und leichter ausgeführt. „Mit der Möglichkeit, die Feldbuseinheiten mit IO-Link auszustatten, steht die Tür für Industrie-4.0-Anwendungen offen.“

Auch Festo setzt auf die Digitalisierung der Pneumatik. So werden etwa die Ventile einer Automatisierungsplattform durch Software-Apps gesteuert. Das bedeutet, dass mit nur einer einzigen Hardware eine Vielzahl an Funktionen realisiert werden kann, für die heute noch mehr als 50 Komponenten benötigt würden. Auf Messen zeigte Festo im vergangenen Jahr das „Motion Terminal VTEM“ mit Anwendungen speziell für die Prozessindustrie. Durch die eingebettete Software direkt auf der Feldebene seien beispielsweise eine bessere Energieeffizienz oder auch Selbstadaptionen bei Prozessabweichungen einfach per Softwarebefehl möglich. Ein händischer Eingriff des Wartungspersonals entfalle dadurch. (TM)

www.smc.eu

www.buerkert.at

www.festo.com